随着技术进步的速度加快,世界变得更加扁平化,制造业务普遍关注高效生产,以实现组织利润最大化。 在工业自动化和智能制造的新时代,组织正在转向工厂车间产生的数据,为生产和流程改进做出合理的决策。

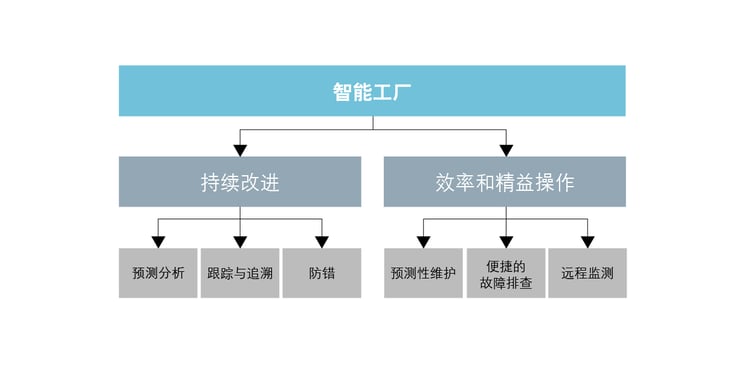

智能制造的改进大致可以分为六个不同的环节。预测分析、跟踪与追溯、防错、预测性维护、故障排除的便捷性和远程监控

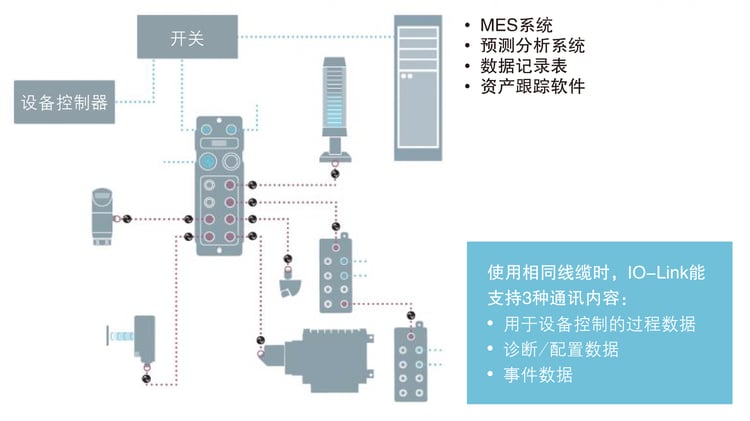

为了实现任何或所有这些改进,需要能够有效通信的互操作系统以及能够提供实现制造商目标所需数据的传感器和设备。例如,如果目标是在生产周期之间实现无差错的换件,那么可能需要包括识别换件、测量机器对中变化,甚至是为操作员提供使用点指示的反馈系统。同样,为了实现预测性维护,系统需要提供有关其健康状况或整体系统健康状况的警报或信息的设备。

传统的控制系统集成方法,如果严重依赖离散或模拟(或两者)的通信模式,则仅限于特定的操作。例如,一个4-20mA的测量设备只能在4-20mA之间进行信号通信。当它超过这些限制时,设备或系统中的通信就会出现故障。识别该故障需要人工干预调试问题,并在制造车间浪费了宝贵的时间。

那么问题就来了,为什么不只利用具有联网能力的传感器和设备,如现场总线节点?这可以解决数据和互操作性的问题,但这不是一个理想的解决方案。

- 大多数现场总线没有集成电源,因此要求设备具有独立的电源降,使设备更加笨重。

- 工厂内不同机器上的多个现场总线要求设备支持多种现场总线/网络协议。这可能会导致成本过高,否则制造商将需要储备所有品种的相同传感器。

- 一些常用的现场总线对你可以添加的节点数量有限制--一般来说,256个节点是一个子网的容量。增加节点需要新的昂贵的交换机和其他硬件。

IO-Link提供了一个标准的设备级通信,具有智能性质,且不依赖于网络,因此它可以实现整个控制金字塔的互操作性,使其成为智能制造的最合适选择。

我们将在下周的博客中详细介绍为什么IO-Link是最适合智能制造的技术。