在工厂生产现场,我们几乎可以看到各类大大小小的电机在不停运转,为机床、水泵、鼓风机、压缩机、起重机、卷扬机以及矿山机械等各类现场设备提供源源不断的动力,可谓至关重要。据相关统计,在发达国家,电机所消耗的电量已占到全部发电量的一半以上;在国内,电机的用电量约占总发电量的65%左右。

作为重要的能耗“大户”和重要的工厂资产,电机故障带来的停工停产损失显然是巨大的,甚至电机本身的烧毁事故也会给使用方带来维修、电量消耗等各种经济损失。因而,如何对运行中的电机进行实时状态监测,并在线进行故障诊断与早期预测性智能维护便成为一项重要的课题。

预测性维护,“聪明”之选

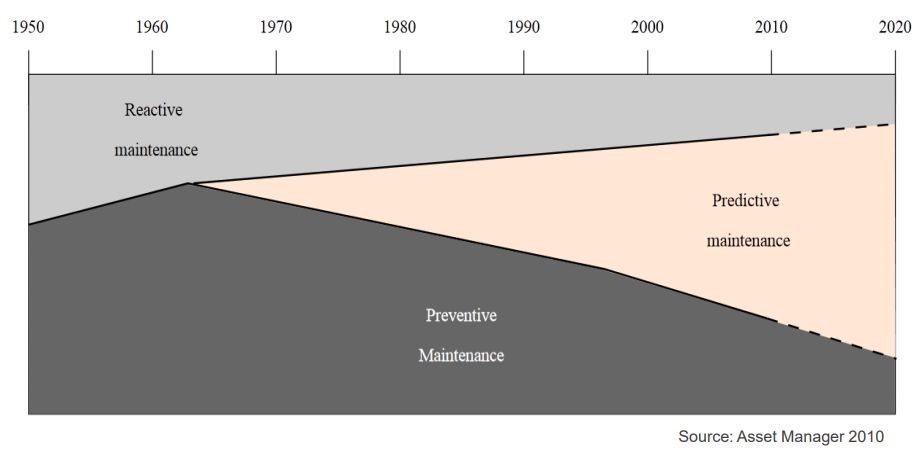

对于一些较为重要的生产工序而言,其通常需要电机保持长时间、连续不间断地运行。相较于出现事故之后的事后维修方式,定期统一更换、升级式的预防性维护方式,预测性维护具有显著的生产效率提升能力,更好的资产价值延续和投资保护能力,以及更高的安全运行保障能力。

从上图不难看出,相对于事后维修、预防性维护,预测性维护方式具有更广阔的应用前景。这一趋势也是得益于当前传感器技术、数据采集与分析技术、云服务等兴起带来的成本降低和集成应用便利的优势。

通过为电机加装专业的状态监测传感器,并进一步配置状态监测系统,不但能够提前发现电机中潜在的故障和隐患问题,避免突发性故障引起设备损坏和危及操作人员人身安全的情况发生;而且可以对电机的温度、振动、电流、扭矩等运行状态参数的持续监测与采集,并将采集到的数据信息存储到数据库当中,通过参数的交叉对比和趋势分析,对电机的实际运行健康状态进行评估,为预测性提前维护提供依据,从而为设备的运维保养制定相应的计划和流程。

状态监测传感器,电机守护神

不难看出,通过状态监测技术实现预测性维护的基础在于,通过状态监测传感器等技术,对电机进行一系列实时动态数据的采集和反馈,而不仅仅是一两个简单的状态报警信息。根据电机的运行特征,振动监测和温度监测是两种常用的有效监测方式。

1)振动监测:对一定振动频率范围内的电机设备,借助振动传感器对电机轴承或机座振动速度/加速度参数采集从而实现频率信息监测。当电机处于正常运行状态时,轴承及机座的振动频率一般不会出现较大的变化,如果电机发生故障,则会导致轴承的振动频率出现变化,通过频谱分析,与已知的故障特征频率进行比较后,可以判断故障的性质,并找出故障部位。

2)温度监测:通过埋置在电机轴承、定子绕组等部位的温度传感器,对电机运行过程中的温度信号进行检测,从而判断电机是否存在故障。

显然,对电机运行参数采集越多,对电机健康状态也就了解越多。而考虑到成本和安装因素,巴鲁夫公司新推出的多功能状态监测传感器BCM系列便提供了一种理想选择。

事实上,BCM系列状态监测传感器能同时探测多种物理变量,如震动、温度、相对湿度和环境压力,并对这些数据分析处理,再通过IO-Link接口将必要数据传输至主系统。BCM系列设计上完全符合ISO 10816-3机械振动国际标准,其中,震动频率可监测范围为2-3200Hz,可以对电机振动速度(0-220mm/s)或加速度(0-16g)参数进行测量,以及接触温度0-70℃范围进行测量,采用全不锈钢外壳,提供至少IP67以上的等级防护,等等。

通过巴鲁夫BCM传感器系统,相信电机这一重要的工厂资产能够更快更好地实现状态监测和预测性维护要求。