在成本和时间压力不断增加的时代,对标准化过程的需求日益增长。这一趋势也对生产者和供应商之间的供应链产生了影响,在过去几年中,可追溯性变得越来越重要。要快速实施和启动追溯过程,有一种可行的解决方案就是安装射频识别(RFID)系统。

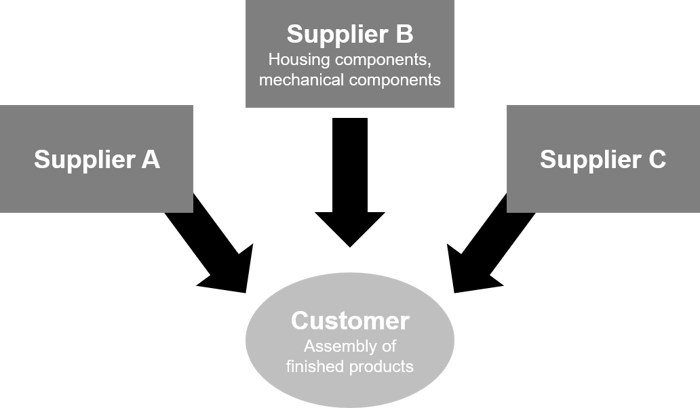

生产者和供应商之间的供应链

生产者和供应商之间的供应链

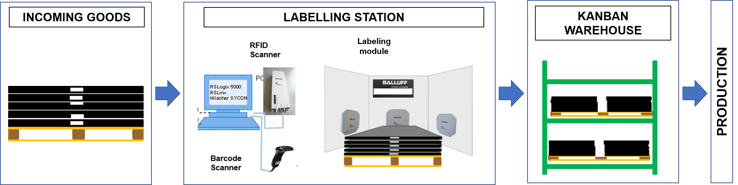

用最少的硬件和数据管理基础设施,来追溯生产资料

当装有货物的货盘在交付时,看板上的条形码扫描器会读取并识别二维码。用于进一步溯源过程所需的相关数据,会通过多个货物托盘上(k-tray)所绑定的超高频标签一次性得到传输。货物托盘编号(k-tray编号)与可追溯性数据会一起保存在数据库中。整个这一过程只在一个工作站进行。登记完成后,托盘上的生产材料就可以运进仓库,不会损坏外包装。每个托盘只有一个存储区,每次循环数据都会更新。容器的数据库是“动态”生成或扩展的。

使用定制的解决方案克服技术差异

选定合适的读写器,满足环境的要求,并结合一个定制化的软件来确保为每个公司提供独特的和最佳的解决方案。为应对在内部流程中总是批量出现的零部件,可由添加了数据矩阵码ecc200的标签来完成。

数据矩阵码ecc200

数据矩阵码ecc200

二维码不仅包括有关材料的加密信息,还包括有关供应商和批号的信息。这个中间步骤有助于避免一些与客户有可能发生的费钱和耗时的协调过程及意外。

装载托盘的自动检查

根据物料号,系统可控制货盘上若干托盘的标准载荷。因此,如果货盘上的所有的标签都已登记,就会自动进行筛选。如果登记的数据与预期数据之间存在差异,则会弹出一条错误消息。这时候可以通过人工修正或更换有缺陷的标签来解决。

同时追踪多个RFID标签

同时追踪多个托盘的标签,目前只能通过超高频远程天线来实现,因为中程天线必须使用在规定的限制范围内,遵从预先规定好的0.5 WERP的传输功率。若要追踪两个最大高度为500mm的堆叠且安装间隔为400mm的标签,且只有一个天线,则天线与堆叠物之间的距离必须至少为250mm。如果只有100mm的距离可用,则一次只能追踪一个堆叠物。

超高频系统的主要优点有:

- 适合在全球范围内使用的标准接口

- 符合 ISO 18000 - 6 - C 和 EPC Gen2 Class1的全球标准

- 使用灵活,源自多样化的数据载体和天线的组合

- 工作范围6m,甚至更远

- 具备同时检测多个数据载体 (tags) 的能力

- 适合于典型的总线控制系统和更高级别的以太网系统

- 完全可实现的定制化系统 解决方案

- 在不同应用中可提供的各种易于集成的附件

经验表明,RFID项目需要大量的支持。我们的团队可提供真正的专业的咨询和帮助。要了解更多关于RFID技术,请点击这里。